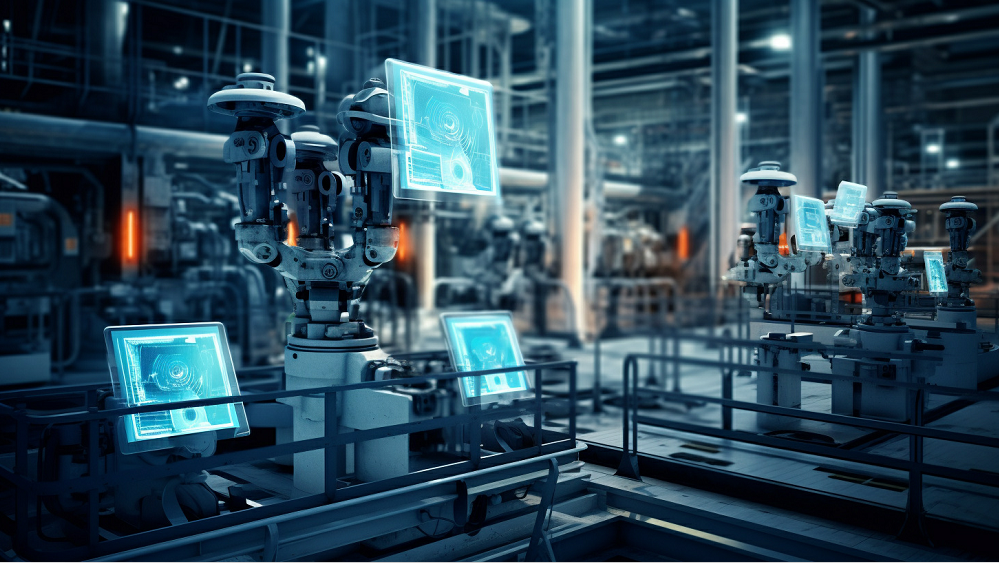

兰浦建立更智能化、柔性化、敏捷化的运营体系,以信息数字化及MES系统数据流动为依托,对生产资源、生产设备、生产设施以及生产过程进行精细、敏捷、柔性、高效地管理与控制,提升OEE生产综合利用率提高精细化管控能力,缩短DTD有效制造周期,使得订单全流程监督、生产运营智能分析得以实现。

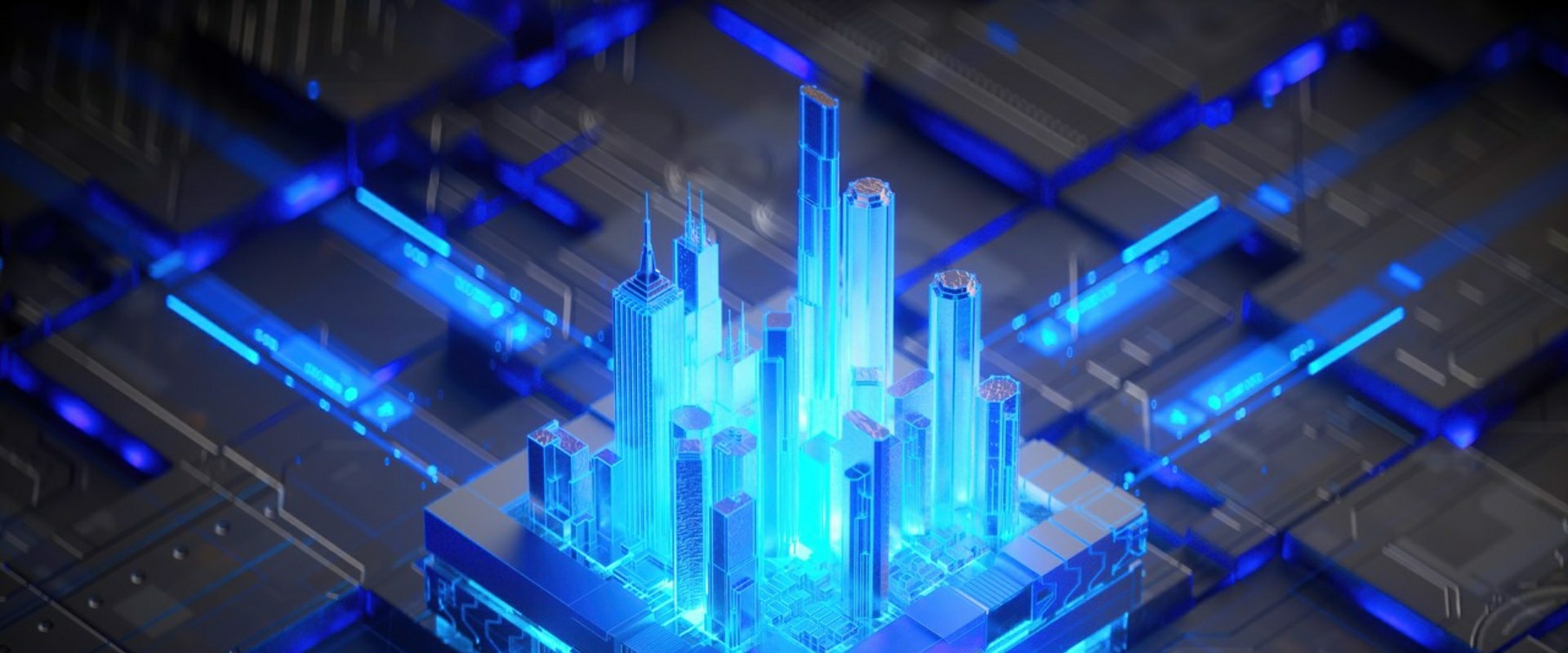

大数据集成是把不同来源、格式、特点性质的数据进行有机集中,这种集中包括在逻辑与物理两种形式。大数据清洗是将在平台集中的数据进行重新审查和校验,发现和纠正可识别的错误,处理无效值和缺失值,从而得到干净、一致的数据。

采用分布式存储、云存储等技术将数据进行经济、安全、可靠的存储管理,确定数据优先级,并采用高吞吐量数据库技术和非结构化访问技术支持云系统中数据的高效快速访问。

从海量、不完全、模糊及随机的大型数据库中发现隐含在其中有价值的、潜在有用的信息和知识。

利用包括二维综合报表、VR/AR等计算机图形图像处理技术和可视化展示技术,将数据转换成图形、图像并显示在屏幕上,使得枯燥、抽象的数据变得直观且易于理解,并通过交互处理实现基于可视化数据的分析、交流和决策支持。

包括工业互联网中大数据通用技术、平台、产品、行业、安全等方面的标准与规范,涉及数据规范、标准、控制、监督等技术。

涉及大数据采集、传输、存储、挖掘、发布及应用等安全,以及用户管控、数据溯源、隐私数据保护及安全态势感知等。

低成本的新型的数据处理技术及云计算,可实现数据的全面、持续采集和长时间的存储,可获得海量的数据可处理、分析,为决策提供支撑。

通过全生产过程的信息高度集成化和数据可视化,实现生产过程的信息透明化,企业总调度中心可全面掌握产品的生产经过、实际状态以及至目标状态的可选路径。

通过对设备各类数据进行采集,包括设备运行状态参数,工况数据,环境参数,维护保养记录等,数据长周期的使用构成大数据分析的基础。运用算法及模型,通过数据的分析处理实现设备的故障诊断和故障预测。

在故障诊断和预测基础上,机器、数据和生产指标构成了一个相互交织的网络,通过信息的实时交互、调整,再加上优化准则,将它们进行比对、评估,最终选出最佳方案。